1. Nombre del producto, modelo de especificación y peso del equipo:

1.1 Nombre del producto: extrusora de alimentación en frío

1.2 Modelo de especificación: XJWP-120X20D

1.3 Peso del equipo: alrededor de 5 toneladas

1.4 Dimensiones (largo X ancho X alto): aproximadamente 4200X1200X1600mm

1.5 Disposición del equipo:

1. Cabezal de goma especial; 2. Fuselaje; 3. Sistema de control de temperatura automático de cinco secciones; 4. Dispositivo de rodillo de alimentación; 5. Tolva de alimentación; 6. Motor de CA; 9. Gabinete de control de velocidad de CA; 10. Dispositivo de enfriamiento de tornillo; 11. Base.

2. Principales parámetros de rendimiento técnico:

2.1 Diámetro del tornillo: Ф120nn

2.2 Longitud de trabajo del tornillo: 1920 mm

2.3 Relación entre la longitud del tornillo y el diámetro: 20: 1

2.4 Velocidad del tornillo: 4.5-45r / min

2.5 Potencia del motor de accionamiento: 110kw-1500r / min

2.6 Condiciones de energía: trifásica, 380V

2.7 Viscosidad Mooney adaptada: ML (1 4) 100 ℃ 50-90

2.8 Salida de diseño: 500-600 kg por hora

3. Descripción técnica

3.1 Extrusora:

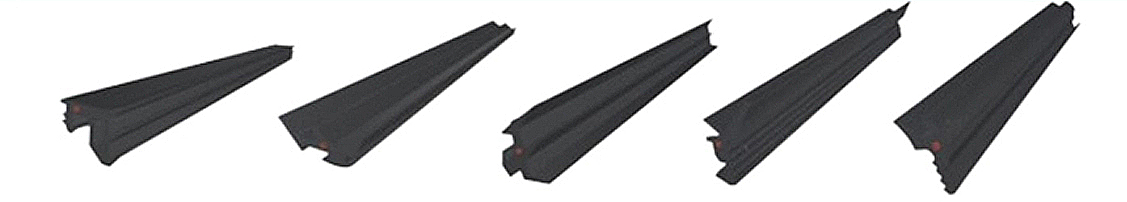

3.1.1 Tornillo: (subcontratación personalizada)

A. Material: 38CrMoALA;

B. La superficie está nitrurada;

C. Dureza ≥ HRC62

D. Profundidad de la capa de nitrógeno ≥0,55 mm

E. Estructura: Adopta la estructura alemana Telest, con buena estabilidad de extrusión y gran producción de pegamento.

un. Tiene una estructura hueca en toda la longitud del tornillo para facilitar el control de la temperatura.

B. La dirección de rotación de la rosca de la junta rotativa es opuesta a la del tornillo.

C. El tamaño de la cabeza del tornillo está de acuerdo con el estándar empresarial.

D. Haga 10 kg / cm2 dentro del tornillo durante más de 1 hora de prueba de presión de agua sin fugas.

3.1.2 Barril y buje:

Un barril

un. Estructura soldada, templada después de soldar, hacer 10 kg / cm2, prueba hidráulica durante más de 1 hora, sin fugas.

B. La brida del fuselaje conectada al cabezal de la máquina se puede procesar de acuerdo con los requisitos del cliente.

B. Bush: con puerto de escape, el puerto de escape no funciona con goma

un. Material: 38CrMoALA;

B. La superficie está nitrurada y nuestro taller de tratamiento térmico de fábrica tiene un horno de nitruración importado;

C. Dureza ≥ HRC66;

D. Profundidad de la capa de nitrógeno ≥0,55 mm;

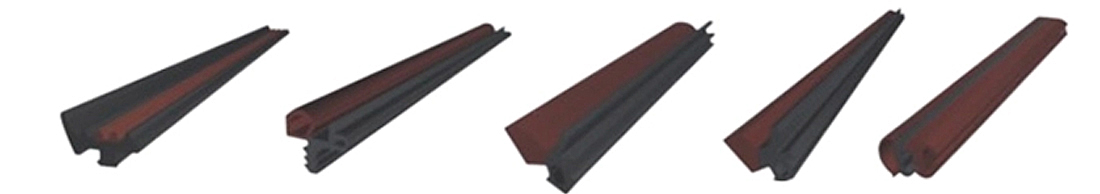

3.1.3 Rodillo de alimentación: estructura obtenida patente nacional

A. Material: 38CrMoALA, tratamiento de nitruración de la superficie del rodillo, dureza ≥HRC62, profundidad de la capa dura ≥0.55 mm;

B. Estructura:

un. Circulación interna de agua;

B. Se puede conectar a una junta rotativa;

C. El engranaje del rodillo de alimentación está hecho de 20CrMoTi y la superficie está cementada. La profundidad media de carburación es de 1,5 mm;

D. El rodillo de alimentación es impulsado por el eje del reductor de engranajes a través del engranaje, y el engranaje de relación de velocidad tiene suficiente fuerza y resistencia al desgaste;

mi. El engranaje de relación de velocidad está lubricado con grasa;

F. Hay un raspador de goma para raspar el material de goma en la superficie del rodillo. El raspador se fija en el cañón y se puede ajustar el espacio entre el rodillo y el rodillo. El rodillo de alimentación se puede girar y abrir;

gramo. El rodamiento de rodillos de alimentación está lubricado con grasa.

3.1.4 Reductor

3.1.4.1 Condiciones de diseño

A. Coeficiente de condiciones de trabajo ≥ 1,75

3.1.4.2 Transmisión de tres etapas, salida de eje paralelo, ruido inferior a 85 dB (A);

3.1.4.3 El eje de salida tiene una estructura hueca, el tornillo se inserta en él y transmite el par;

3.1.4.4 con mirilla;

3.1.4.5 tiene marca de aceite con escala y salida de aceite con tapón;

3.1.4.6 Un sistema de lubricación compuesto por bombas de aceite lubricante independientes, etc., para facilitar la lubricación forzada de engranajes y cojinetes;

3.1.4.7 La parte superior de la caja de cambios está equipada con una válvula de escape y la salida de aceite de la caja de cambios está ubicada en la parte más baja de la caja;

3.1.5 Tubería de control de temperatura:

3.1.5.1 La tubería está dispuesta en el lado de operación de la fila del extrusor;

3.1.5.2 La tubería de conexión blanda debería ser resistente a temperaturas superiores a 120 ℃;

3.1.5.3 Todas las válvulas tienen placas de identificación;

3.1.5.4 Prueba hidrostática, menos de 10 kg / cm2, menos de 1 hora de prueba hidrostática, no hay fugas;

3.1.6 Base:

A. La extrusora y el motor están instalados en la misma base;

B. Los pasadores deben colocarse entre la carcasa superior e inferior de la caja de cambios;

C. La base tiene suficiente resistencia y rigidez para soportar las cargas de torsión y vibración de la extrusora;

D. Mecanizado en bruto de la superficie de la base para su instalación y conexión;

E. Hay más de dos planos en la base para facilitar la instalación y alineación;

F. Una vez instalado el estándar, la marca central se imprimirá en la extrusora, la caja de cambios y la base de la máquina;

G. Hay ganchos de elevación u orificios de elevación para levantar;

H. El área de la base es lo más pequeña posible, pero deje completamente la posición de instalación del motor;

3.1.7 Dispositivo de control de temperatura

3.1.7.1 Estructura y principio de funcionamiento:

El sistema adopta la circulación forzada de medios y controla la temperatura de cada sección de forma independiente en seis unidades. Cada unidad está compuesta por una bomba de agua, un calentador eléctrico, un instrumento de control de temperatura, una válvula solenoide de encendido y apagado de agua de enfriamiento, una válvula de escape automática, una resistencia térmica de platino y una presión de contacto eléctrico. Mesa (a prueba de golpes) y otros componentes, la bomba de agua circulante inyecta el medio (agua ablandada) en el calentador eléctrico (la válvula de escape automática descarga el gas en el sistema), fluye a través del barril a través de la tubería, el cabezal de la máquina y el El tornillo regresa al puerto de succión de la bomba Después de que se establece la temperatura de cada sección, el agua circulante calentará el barril, la cabeza, el tornillo, etc. a través del calentador o calentará el barril, la cabeza, el tornillo, etc. en el estado de trabajo debido al calor generado durante el procesamiento del material de caucho, el calor se descarga a través del agua en circulación, potencia de calentamiento por unidad: 6KW, rango de temperatura de control: temperatura ambiente-90 ℃; precisión de la temperatura de control: ± 2 ℃; (usando una máquina de temperatura constante importada)

3.1.7.2 Descripción de la unidad

La primera unidad: controlar la temperatura del tornillo;

La segunda unidad: controla la temperatura de la sección de extrusión del barril;

La tercera unidad: control de la temperatura de la sección de plastificación del barril I;

Unidad 4: Control de la temperatura de la sección II de plastificación del barril;

Unidad 5: Control de la temperatura de la sección III de plastificación del barril;

Unidad 6: Controlar la temperatura de la sección de alimentación del barril;

Unidad 7: Controle la temperatura del cabezal.

3.1.7.3 Proveedores y modelos de las principales piezas de soporte

Bomba de circulación de agua: empresa alemana Wilo

Regulador de temperatura: Omron

3.1.8 Sistema de control eléctrico:

La extrusora está controlada por un variador de CC y tiene funciones de protección como sobrecorriente, sobrecarga, pérdida de fase, subtensión, desmagnetización y arranque a velocidad cero del motor principal;

4. Detalles de las principales piezas de apoyo

| Número de serie | Nombre | Subcontratista |

| 1 | Unidad de CA | Delta Corporation |

| 2 | Motor AC | Fabricación especial Co., Ltd. del motor de Zhejiang |

| 3 | Controlador de temperatura | Omron |

| 4 | relé de estado sólido | Schneider |

| 5 | Bomba de circulación | Alemán Wilo |

| 6 | Desconexión automática, botones, indicadores luminosos, etc. | Schneider |

5. Condiciones de energía

5.1 Fuente de alimentación principal: 3 ~~~ 380V / 50Hz

5.2 Fuente de alimentación de control: 1 ~~~ 220V / 50Hz

5.3 Agua: 2 kg / cm2

6. Coloración: estándar

6.1 Color:

A. Extrusora, marco;

B. Control de temperatura;

C. Cubierta de seguridad;

6.2 Método de pintura

A. Imprimación antioxidante: 2 capas

B. Capa superior tonificante: 2 capas

7. Ruido y vibración:

7.1 Ruido: 1 metro de distancia del equipo, ruido ≤85dB (A)

7.2 La desviación de la línea central entre el motor y el reductor:

1) Desviación de ángulo: 10/10 mm

2) Diferencia de altura central: 5/100 mm

8. Inspección y aceptación

8.1 Inspección antes de salir de fábrica: Además de la inspección según el proceso de fabricación del propio equipo, también se realizan inspecciones especiales en los siguientes elementos;

8.1.1 Extrusora

un. Dimensiones del tornillo y del cilindro;

B. Dureza del material del tornillo y del cilindro.

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., fue fundada en 1998 con una inversión total de 20 millones de USD, que es un fabricante profesional de plantas y productos completos de caucho y plástico.Es una empresa nacional de alta y nueva tecnología.medio y pequeña empresa de la provincia de Zhejiang y empresa piloto de innovación municipal. Ubicada en la moderna zona industrial, condado de Xianju, cubre un área de más de 53000 metros cuadrados.

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., fue fundada en 1998 con una inversión total de 20 millones de USD, que es un fabricante profesional de plantas y productos completos de caucho y plástico.Es una empresa nacional de alta y nueva tecnología.medio y pequeña empresa de la provincia de Zhejiang y empresa piloto de innovación municipal. Ubicada en la moderna zona industrial, condado de Xianju, cubre un área de más de 53000 metros cuadrados.

浙 公 网 安 备 33102402000261 号

浙 公 网 安 备 33102402000261 号